Das Mischen ist ein vorherrschendes Phänomen in Branchen wie der Lebensmittel- und der chemischen Industrie. Obwohl es weit verbreitet ist, ist die damit verbundene Physik recht komplex und teilweise noch unerforscht. Gerade im Bezug auf zuverlässige und genaue Vorhersagen der relevanten Größen (z. B. Mischzeit) stellt dies eine Herausforderung dar.

Es existieren einige wenige analytische Modelle, die in der Literatur beschrieben sind, allerdings weisen diese einige Einschränkungen auf und sind daher im Alltag eines Ingenieurs selten anwendbar. In den meisten Fällen berücksichtigen diese Modelle keine problemspezifischen Parameter wie Behälterform, Flüssigkeitseigenschaften oder ähnliches.

Konstruktion von Mischbehältern mit Hilfe von CFD-Modellierung

Auf der anderen Seite hat sich die CFD-Modellierung als ein nützliches Werkzeug für die Simulation von Mischprozessen erwiesen. Der Grad der Komplexität der Modellierung hängt in hohem Maße von den problemspezifischen Parametern und dem Ziel der Simulation ab. Oft ist es möglich, die Komplexität eines Problems durch geeignete Annahmen zu reduzieren.

In Bezug auf die Konstruktion von Mischbehältern können diese in die zwei verschiedene Kategorien Rührwerksbehälter und Strahlmischbehälter unterteilt werden.

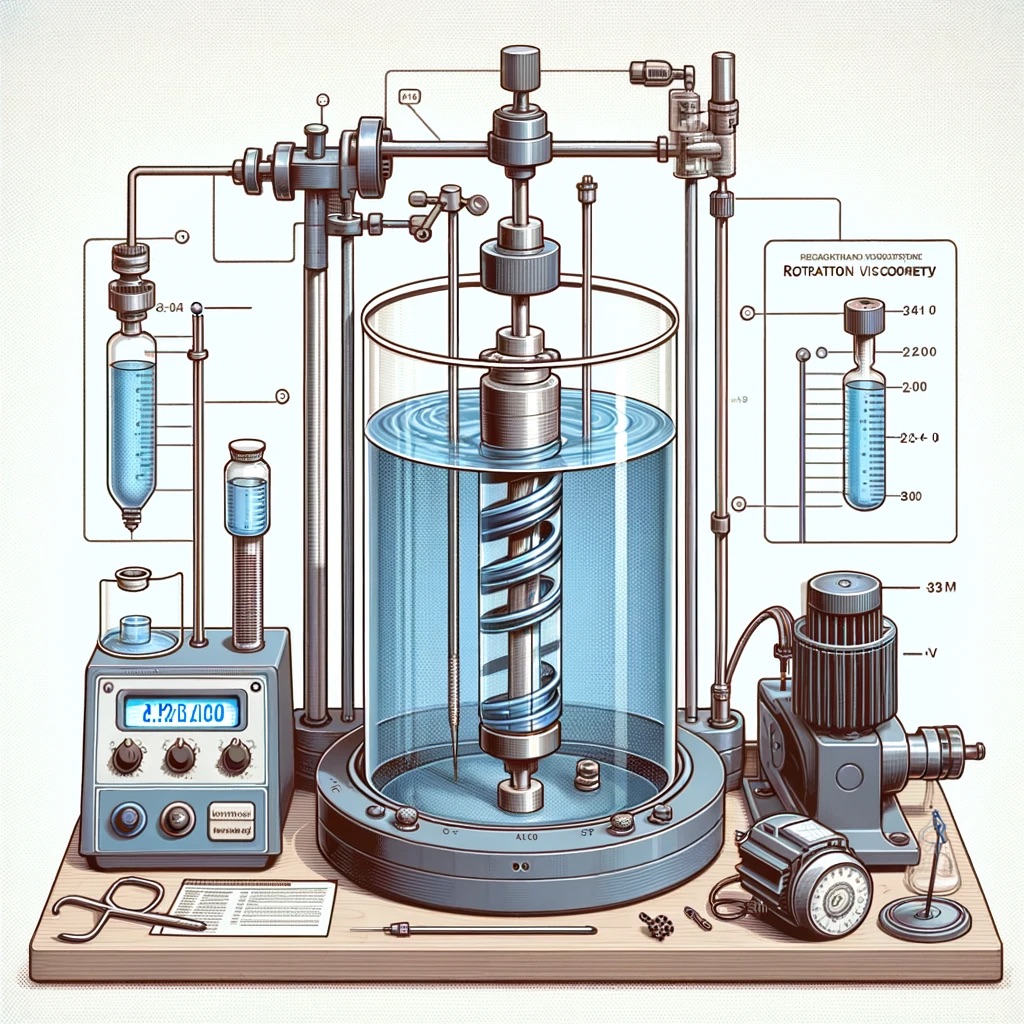

1. Rührwerksbehälter

In Rührwerksbehältern werden, wie der Name schon sagt, mechanische Komponenten, typischerweise eine Reihe von Schaufeln, die an eine Stromquelle angeschlossen sind, verwendet, um die Flüssigkeit zu bewegen. In Strahlmischbehältern hingegen wird die Flüssigkeit ständig aus dem Behälter angesaugt und in einem geschlossenen Kreislauf wieder hineingepumpt, wodurch Energie für das Rühren bereitgestellt wird.

2. Strahlmischbehälter

Gerade bei Strahlmischbehältern kommt es zu höheren Mischzeiten, wenn die Betriebsparameter wie Durchflussmenge und Düsendurchmesser nicht optimal definiert sind. In solchen Fällen ist es daher ratsam eine CFD-Berechnung durchzuführen, um die Betriebsparameter zu optimieren bzw. initial festzulegen. Des Weiteren sind CFD-Simulationen unter anderem bei der Konstruktion von Mischbehältern hilfreich. Sie können helfen, sogenannte tote Zonen zu identifizieren, bei denen keine Durchmischung erzielt wird. Die geometrischen Parameter können dann in der Konstruktion angepasst werden, um diese Zonen zu minimieren oder völlig zu vermeiden. Besonders akut ist dies bei Strahlmischbehältern, die innerhalb eines Industriezweigs wiederverwendet werden und nicht für ihren aktuellen Anwendungsfall optimiert sind. Oft lassen sich durch geschicktes Ergänzen von Leitblechen oder anderen geringfügigen konstruktiven Änderungen deutliche Verbesserungen des Prozesses erzielen.

Herausforderungen bei der CFD-Simulation von Mischprozessen

Was beeinflusst die Komplexität und der Aufwand einer CFD-Simulation?

Die Komplexität des CFD-Modells hängt zusätzlich auch von der Mischungsart ab. So ist es beispielsweise viel einfacher und kostengünstiger, ein einphasiges Gemisch zu simulieren als ein mehrphasiges System. Manchmal ist es sinnvoll, mehrphasige Systeme als einphasig anzunehmen, wenn die Mischungsarten eine ähnliche Viskosität und Dichte mit vernachlässigbarer Oberflächenspannung an der Interphase aufweisen. Für die Simulation von mischbaren und nicht mischbaren Flüssigkeiten werden unterschiedliche Modelle verwendet. Der Hauptunterschied besteht in der Oberflächenspannung an der Grenzfläche einer nicht mischbaren Mischung, die die Diffusion einschränkt. Bei gerührten Behältern hängt die Komplexität der Modellierung jedoch von der Größe und Geschwindigkeit der rotierenden Komponenten ab.

Modellierungsansätze für Mischbehälter: Effizienz vs. Genauigkeit

Bei der Simulation von Mischprozessen gibt es verschiedene Modellierungsansätze, die jeweils einen Kompromiss zwischen Rechenaufwand und Genauigkeit darstellen. Die Wahl des richtigen Verfahrens hängt von den spezifischen Bedingungen im Mischbehälter ab, insbesondere von der Rotationsgeschwindigkeit und der Überlappung der beweglichen Bereiche.

Hier sind die gängigen Ansätze im Überblick:

1. MRF (Multiple reference frame)

Der MRF-Ansatz bietet die rechnerisch kostengünstigste Lösung. Er eignet sich jedoch nur für Prozesse mit höheren Rotationsgeschwindigkeiten und sich nicht überschneidenden Rotationszonen.

2. Gleitendes Netz

Die Ansätze mit gleitendem oder beweglichem Netz sind für niedrigere Drehzahlen und in Fällen geeignet, in denen sich die rotierenden Schaufeln in einer überlappenden Zone befinden.

3. Bewegtes Netz

Die Animation dieses Artikels, zeigt die Vermischung von zwei nicht mischbaren Flüssigkeiten. Das Modell besteht aus zwei Schaufeln, die sich mit niedriger Rotationsgeschwindigkeit bewegen und einen überlappenden Bereich einschließen. Das Mischungsphänomen wird mit einem beweglichen Netz simuliert.

Beispiel: Modellierung einer Vermischung von zwei nicht mischbaren Flüssigkeiten mit einem beweglichen Netz

KONSCHA Simulation – Ihr Partner für die Simulation und Modellierung von Mischvorgängen

Wir haben die Erfahrung gemacht, dass gerade, wenn erfahrene Mitarbeiter das Unternehmen verlassen, wertvolles Wissen wegfällt, dass nicht ersetzt wird. Um so etwas zu vermeiden oder solch eine Lücke aufzufangen, können wir bei KONSCHA Simulation unterstützend und beratend zur Seite stehen. Durch unsere langjährigen Erfahrungen im Bereich der Simulationen sind wir in der Lage maßgeschneiderte Optimierungen zu erarbeiten, um stets die beste Lösung für unsere Kunden zu erzielen. Sollten Sie also vor der Aufgabe stehen, eine Ihrer Anlagen zu verbessern oder Sie benötigen tiefere Einsicht in Ihre Prozesse, dann fragen Sie gerne kostenlos und unverbindlich einen Beratungstermin an.